在工業4.0與智能制造浪潮席卷全球的背景下,傳統工廠正加速向互聯、智能、柔性的未來形態演進。面對大型制造企業常有的多組織、多工廠、多系統并存的復雜局面,如何實現數據貫通、業務協同與全局優化,成為邁向智能工廠的關鍵挑戰。智邦國際憑借其前瞻性的集成化連接服務,正為這一難題提供系統性解決方案,助力大型智能工廠構建自適應的信息系統生態,實現從“物理集中”到“智慧互聯”的質變。

一、破局多組織工廠的集成困境

大型制造企業往往由多個獨立核算的工廠、事業部或子公司構成,這些組織單元可能分布在不同地域,采用各異的管理系統(如ERP、MES、WMS、PLM等),導致企業內部形成“數據孤島”與“流程斷點”。信息不互通、標準不統一、決策滯后等問題,嚴重制約了資源調配效率、生產協同能力與市場響應速度。傳統的點對點集成方式成本高、擴展性差,難以適應快速變化的業務需求。

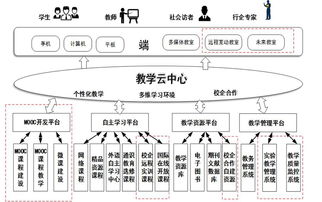

智邦國際深刻洞察這一痛點,其集成化連接服務并非簡單的系統對接,而是構建了一個基于開放架構的“企業級集成中樞”。該平臺采用微服務、API網關、數據總線等先進技術,能夠將分散在不同組織、不同工廠的異構系統無縫連接起來,實現數據、流程與服務的標準化接入與統一調度。無論是歷史遺留系統還是新興的物聯網(IoT)平臺,都能被靈活整合,從而打通從供應鏈、生產制造到銷售服務的全價值鏈數據流。

二、構建自適應智能工廠的核心引擎

“自適應”是智能工廠的高級形態,意味著系統能夠根據內外部環境變化(如訂單波動、設備狀態、物料供應等),自動調整生產計劃、資源分配與運營策略,實現動態優化與持續改進。智邦國際的集成服務正是這一自適應能力的“神經系統”與“決策輔助引擎”。

- 實時數據融合與全景可視:通過集成平臺,來自各工廠車間設備傳感器(OT數據)與各管理系統(IT數據)的海量信息被實時采集、清洗與融合,形成企業統一的“數據湖”。管理層可通過統一的智能看板,實時洞察全局產能、訂單進度、物料庫存、設備效能等關鍵指標,實現透明化、精準化的管控。

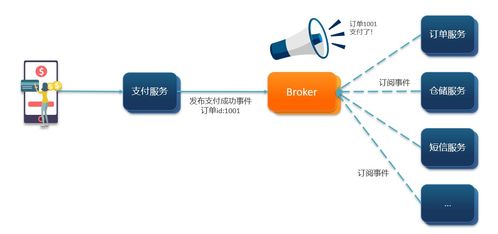

- 流程智能協同與自動觸發:集成平臺定義了跨組織、跨系統的標準化業務流程。例如,當銷售系統接收到一個緊急訂單時,平臺可自動觸發生產計劃系統的排程優化,同步通知采購系統檢查原料庫存,并指揮倉儲物流系統準備發貨,實現端到端的自動化協同,極大縮短交付周期。

- 模型驅動與預測性優化:在數據集成的基礎上,平臺可集成或調用高級分析模型與人工智能算法。通過對歷史數據與實時數據的分析,實現需求預測、設備預測性維護、質量缺陷根因分析、能耗優化等,使工廠系統不僅能反應現狀,更能預測未來并主動調整,不斷提升運營效率與韌性。

三、集成化連接服務的價值呈現

智邦國際為多組織工廠提供的集成化連接服務,其核心價值體現在以下幾個層面:

- 運營一體化:消除組織與系統壁壘,實現集團內資源(物料、產能、人員)的全局優化配置與共享,提升整體運營效率。

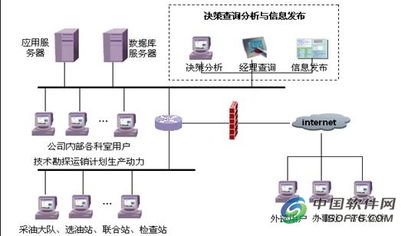

- 決策科學化:基于實時、完整、一致的全局數據,支持管理層進行更快速、更精準的戰略與戰術決策。

- 創新敏捷化:靈活的集成架構使企業能夠快速接入新技術、新應用(如AI質檢、數字孿生),支持業務模式創新與快速迭代。

- 成本集約化:減少因系統割裂導致的重復投入、人力溝通與庫存冗余,降低整體IT復雜度與長期運維成本。

通往未來制造的關鍵基石

在智能制造的下半場,競爭已從單點設備的自動化,轉向基于數據與連接的整體生態系統效能比拼。智邦國際的集成化連接服務,正是為大型制造企業構建這一核心競爭力的關鍵基石。它通過技術手段將多組織工廠編織成一個有機協同、智慧感知、動態適應的生命體,不僅解決了當下的集成痛點,更為企業駕馭未來復雜多變的市場環境、實現可持續的高質量發展鋪平了道路。當信息流能夠像血液一樣在工廠的各個“器官”中自由、智能地循環,真正的自適應智能工廠愿景便觸手可及。